اینجا میخوایم درمورد 8 دلیل نقص در کستینگ پروتز ثابت براتون بگیم. پس اگه توی ریختن کست مشکل دارین و نمیدونین که مشکل از کجاست، این مقاله رو تا انتها بخونین 🙂

کستینگ یا همون ریخته گری شاید در ظاهر آسون باشه اما پر از نکته و تکنیک و رعایت نکردن هر کدومشون، ممکنه مشکلاتی رو توی رستوریشن ریخته شده بوجود بیاره

تو این مقاله با رسم شکل بهتون میگیم که اگه کستینگتون مشکل داشت، بفهمین مشکل از چیه

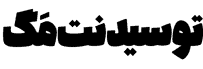

1- ندول یا حباب خیلی بزرگ

اگه به همچین ندولی در کستینگ برخورد کردید، نشونه اینه که هوا در زمان ریختن گچ محبوس شده و باعث شده که ندول بزرگی ایجاد بشه

به این حالت اصطلاحا میگن Large nodule

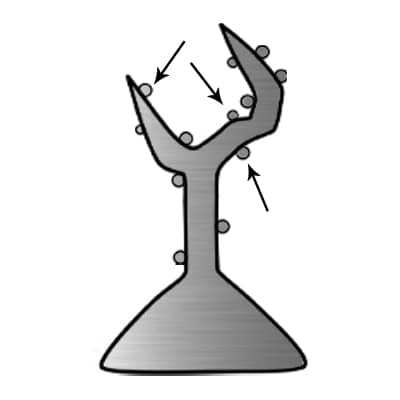

2- ندول های بهم ریخته خیلی زیاد

این مشکل بر اثر اختلاط نامناسب گچ و مایع اینوستمنت و بوجود اومدن حباب ایجاد میشه و باعث میشه نقص در کستینگ تجربه کنید

واسه این که با این مشکل مواجه نشین توصیه میشه که از وکیوم میکسر استفاده کنین

به این حالت اصطلاحا میگن Large nodule multiple random nodules

3- ندول های ریز در زیر کستینگ

دلیل این مدل نقص در کستینگ ، ویبره زیاد بعد از ریختن گچ هستش که راه حلش میشه استفاده از سورفکتانت این ندولها رو کاهش میده و باعث میشه این مدل نقص در کستینگ دیگه تجربه نکنید

تو انگلیسی به این حالت میگن Nodules on underside only

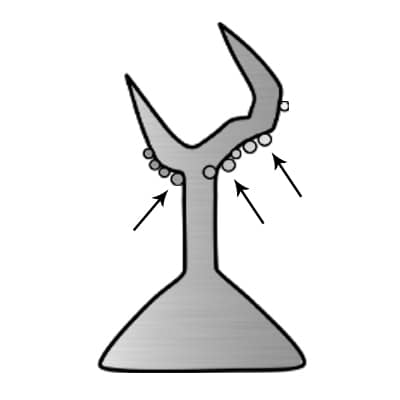

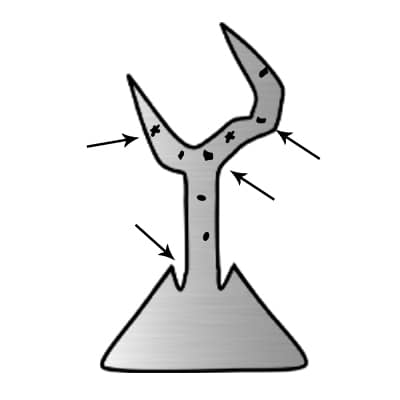

4- تخلخل انقباضی نقطهای

توی این نوع نقص در کستینگ اصطلاح جدید مطرح میشه به اسم هات اسپات، الان بهتون میگیم که هات اسپات چیه

در محل اتصال اسپرو فرمر به الگوی مومی اگه زاویه اتصال اسپرو به الگو به 90 نزدیک بشه، نقطهای بوجود میاد به اسم هات اسپات، به دلیـل امپدانس جریان مذاب این نقطه ممکنه تزریق ناقص داشته باشه

اما اگه زاویه اتصال درست بود، ایراد میتونه از اسپرو خیلی نازک یا خیلی بلند باشه برای رفع این مشکل میتونید از اسپرو مخزن دار استفاده کنید

راستی به تخلخل انقباضی توی انگلیسی میگن Shrink-spot porosity

5- تخلخل تصادفی و نامنظم

به این حالت اصطلاحا میگن Random porosity

این اتفاق زمانی میوفته که الگو کثیف و چرب باشـه که باعث فلش در الگو میشه

تا اینجا درمورد 5 دلیل نقص در کستینگ صحبت کردیم و علت هرکدوم رو بهتون گفتیم برای بعضیاشونم یه تکنیک معرفی کردیم که میتونه مشکل رو برطرف کنه خوشحال میشیم نظرتون رو درمورد این مقاله بهمون بگین و بهش امتیاز بدین

پایین همین مقاله هم میتونین بهش از 1 تا 5 ستاره امتیاز بدین، هم اینکه نظرتون رو بهمون بگین و برای تولید مطالب مفیدتر راهنماییمون کنین 🙂

راستی اگه دنبال یه گچ سیلندر خوب میگردی، ما بهت گچ سیلندر زد فور Z4 رو پیشنهاد میکنیم

خب بریم سراغ 3 مورد باقیمونده

6- ایجاد باله

باله زمانی ایجاد میشه که در سطح اینوسمنت ترک بوجود بیاد این ترکها وقتی بوجود میان که گچ کاملا خشک نشده باشه و سریع بذارینش تو کوره یا اختلاط نامناسب باشه (در این مـورد به نسبت شرکت سازنده دقت کنید) یا مکان الگو نامناسب باشه (مخصوصا وقتی تعداد رستوریشنها زیاده)

در حین ریختهگری این شکافها با فلز مذاب پر میشه و بالههای نازکی تشکیل میشه

به باله هم میگن Fins 🙂

7- لبهها گرد و کوتاه تزریق میشن

تزریق ناقص صورت گرفته و آلیاژ به اندازه کافی داغ و مذاب نبوده میشه میشه گفت کوک سانتریفیوژ هم ممکنه کافی نبوده

تو این مورد اگه رنگ کستینگتون روشن بود، نشون میده که برن اوت یا حذف موم کاملا انجام نشده

به این حالت اصطلاحا میگن Short rounded margins

8- کستینگ خشن و زبر و سیاه و سوخته

اگه کستینگتون اینجوری تهدیگ شد، اصطلاحا میگن بریکداون شده خب مشخصه از چیه دیگه یا دمای برناوت خیلی زیاد بوده، یا شعله در زمان تزریق تنظیم نبـوده و حرارت بیش از حد داده شده زمان برناوت هم اگه زیاد باشه، سطح قالب بر اثر حرارت زبر میشه و این سطح خشن به کستینگ منتقل میشه

اصطلاح انگلیسی این حالت یمقدار طولانیه

بهش میگن Black rough casting breakdown of investment from excessive heat